Технология производства стеклопластика

Основная особенность изготовления конструкций из стеклопластика заключается в том, что сам материал и изготавливаемое из него изделие создаются одновременно. Это обстоятельство существенно меняет роль и значение методов изготовления конструкций из стеклопластика в общей проблеме их создания. Из этого следует, что на самых ранних стадиях проектирования конструкций необходимо учитывать возможные методы их изготовления и их технологические особенности.

Значительное увеличение объемов применения стеклопластика в различных отраслях техники привело к совершенствованию многих технологических приемов и разработке новых методов, направленных в первую очередь, на:

- Сокращение доли ручного труда и максимально возможное применение оборудования и средств механизации;

- Снижение трудоемкости изготовления, и как следствие уменьшение стоимости изделия;

- Повышение технологичности, стабильности производственного процесса и качества изготовления;

- Улучшение санитарно-гигиенических условий труда.

К числу этих методов относятся, в первую очередь, метод инфузии и RТМ-методы.

При изготовлении стеклопластиковых конструкций также применяются методы контактного формования (ручной формовки) и напыления. Особенности перечисленных методов, их преимущества и недостатки и будут рассмотрены ниже.

Вакуумная инфузия

Метод вакуумной инфузии представляет собой метод формования стеклопластиковых изделий, при котором за счет герметичной пленки, прилегающей к матрице, создается рабочая полость с уложенным армирующим материалом (вакуумный мешок). В полости создается вакуум, и за счет этого вакуума, связующее втягивается в рабочую полость и пропитывает армирующий материал. По сравнению с методом контактного формования метод инфузии, как и RTM – метод, позволяет:

- Частично механизировать процесс за счет исключения операций пропитки, прикатки и уплотнения армирующего материала, уменьшив, тем самым влияние человеческого фактора;

- Повысить качество изготовления за счет автоматизированного контроля количества связующего и достижения более высокой плотности укладки слоев армирующего материала;

- Улучшить условия труда, существенно снизив выброс вредных веществ в окружающую среду;

- Снизить трудоемкость, сократить продолжительность производственного цикла.

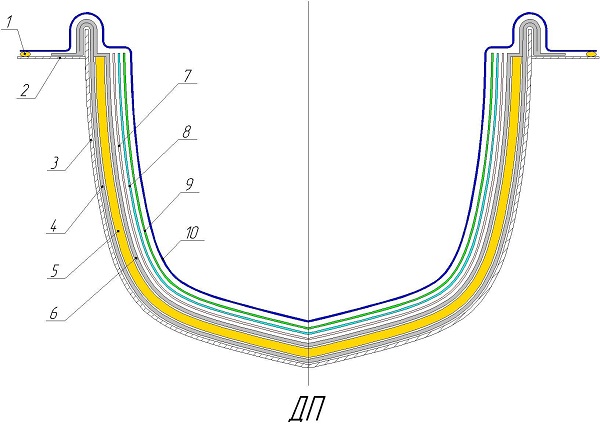

| 1. Герметизирующий жгут | 6. Внутренний несущий слой |

| 2. Фланец матрицы | 7. Разделительная ткань |

| 3. Матрица | 8. Перфорированная пленка |

| 4. Наружный несущий слой | 9. Смолопроводящая сетка |

| 5. Заполнитель (ПВХ пенопласт) | 10. Вакуумная пленка |

Схема укладки вакуумного мешка в матрице корпуса

Течение процесса инфузии зависят от размеров и формы изготавливаемой конструкции, применяемых армирующих материалов и связующего. Прежде чем запустить этот процесс, как правило, производится его численное моделирование, в результате которого разрабатывается стратегия инфузии, т.е. определяются точки подачи связующего, расположение каналов, по которым оно будет распространяться, места распределения вакуума и т.д.

Метод инфузии широко применяется для изготовления крупных кузовных деталей автомобилей, автобусов, вагонов, деталей самолетов, судов и энергетических агрегатов.

A)

B)

C)

Процесс пропитки методом инфузии связующего корпуса через 5 мин (А),

35 мин (B) после создания вакуума и начала подачи связующего, и через 100 мин (С), когда процесс пропитки завершился

RTM - методы

Метод RTM (Resin Transfer Molding) заключается в том, что связующего вводится в герметичную полость между матрицей и пуансоном, форма которой повторяет форму предполагаемого к изготовлению изделия, в которой предварительно выложен сухой армирующий материал.

Эта особенность RTM –методов обеспечивает их следующие преимущества:

- Широкие возможности при конструировании структуры стеклопластика;

- Возможность получения изделия с высоким качеством поверхности на обеих сторонах, покрытых гелькоутом;

- Высокая производительность в сравнении с контактным формованием;

- Экономия рабочей силы;

- Точные допуски и высокая воспроизводимость изделий;

- Малое количество отходов;

- Возможность получения высокой степени стеклонаполнения;

- Снижение вредных выбросов, и следовательно уменьшение затрат на вентиляцию, и минимальное загрязнение окружающей среды;

- Снижение влияния «человеческого фактора».

При производстве изделий из стеклопластика применяют три разновидности RTM- метода:

1. RTM – стандарт

В этом методе инжектирование связующего происходит за счет давления, создаваемого специальной установкой. Чтобы выдержать давление связующего, матрица и пуансон должны быть достаточно жесткими, поэтому их часто изготавливают из металла либо с применением металлических профилей.

2. RTM – MIT

Является разновидностью RTM – стандарт, который отличается тем, что для повышения оборачиваемости оснастки между матрицей и пуансоном используются сменные вкладыши, в которых непосредственно и формуется изделие.

3. RTM – light

В этом методе инжектирование связующего происходит как, за счет давления, создаваемого установкой, так и с помощью вакуума, который образуется в рабочей полости.

Если прибегнуть к методу экспертных оценок, то зарубежные специалисты оценивают преимущество того или иного метода RTM по 10-ти бальной шкале (10 - наилучший результат, 1- наихудший) следующим образом:

| Метод | Произво- дитель-ность |

Точность воспроиз- ведения |

Возможность изготавливать изделия площадью более 15 кв.м. | Стоимость оснастки и оборудования | Срок службы оснастки | Срок внедрения |

| RTM – стандарт | 7 | 10 | 6 | 5 | 8 | 5 |

| RTM – МIT | 10 | 10 | 5 | 3 | 10 | 3 |

| RTM – light | 3 | 7 | 10 | 10 | 3 | 10 |

Как видно из этих оценок, метод RTM – light наиболее подходит для организации производства изделий по возможности изготавливать конструкции больших размеров, стоимости оснастки и оборудования, а также по срокам запуска в производство. Производительность и срок службы оснастки отступают на второй план при мелкосерийном производстве.

За рубежом технология RTM – light широко применяется в малотоннажном судостроении для изготовления корпусов, палуб, дверей, люков и т.д. Она также используется в других отраслях промышленности. С ее помощью формуют:

— кузовные детали автомобилей и вагонов метро и в железнодорожном транспорте;

— детали их интерьера;

— корпуса и лопасти ветрогенераторов.

Корпус катера, изготовленный с помощью метода RTM – lightРучная (контактная) формовка изделий из стеклопластика

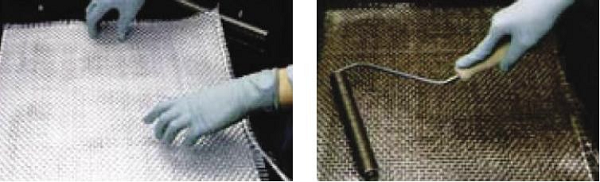

Метод контактного формования стеклопластика заключается в послойной укладке армирующего материала (ткани, мата) в матрицу на поверхность которой предварительно нанесены антиадгезионное покрытие и декоративно-защитный слой гелькоут. Далее армирующий материал пропитывается связующим и прикатывается жестким валиком или шпателем для удаления из связующего воздушных включений.

Укладка стеклоармирующего материала Прикатка стеклоармирующего материала

После полимеризации связующего, изделие подвергается термообработке, извлечению из матрицы и механической обработке.

Сегодня ручная или "контактная" формовка изделий из стеклопластика популярна среди заказчиков, так как является качественным и простым способом получения детали. Несмотря на то, что стеклопластик один из самых популярных композитных материалов, для ручной формовки требуется высокая квалификация. Также играет роль такой немаловажный фактор как мастерство исполнителя, которое определяется опытом. Этим способом производится различная продукция, от простых бытовых изделий до сложных промышленных деталей: прочные и легкие корпуса, обвесы или обшивки. Ручная формовка не подходит для производства серийных экземпляров, для производства серийных деталей требуется уже другой метод. Поэтому этим методом производятся только единичные экземпляры или малые партии.

Во все времена ручной труд особенно ценился и славился аккуратностью и точностью. Поэтому изготовление детали своими руками мастером высокой квалификации по определению является качественной. Мастерство опытного специалиста никогда не заменит даже самое профессиональное оборудование. Но есть и свои минусы.

Преимущества контактного формования:

- Отсутствие ограничений по размерам и форме изготавливаемого изделия - абсолютно любые, нестандартные и эксклюзивные детали (оснастка может изготавливаться индивидуально);

- Относительная простота изготовления конструкции переменной толщины, а также введения в нее различных усилений и закладных деталей;

- Сравнительно низкая стоимость оснастки для формования конструкции;

- Возможность использования рабочих-формовщиков относительно низкой квалификации и простота их обучения;

- Минимальные капиталовложения в запуск производства, так как отпадает необходимость покупать, устанавливать и использовать дорогостоящую технику.

Однако большая доля ручного труда обуславливает следующее:

- Нестабильность качества изготовления, которое в значительной степени зависит от квалификации формовщиков;

- Низкую производительность;

- Невозможность достижения высокой плотности укладки армирующего материала;

- Более высокое количество отходов;

- Необходимость в индивидуальных средствах защиты и в мощной вентиляционной системе для удаления с открытой поверхности формуемого изделия стирола и других вредных веществ.

Этапы формования стеклопластика

Детали из стеклопластика, полученные контактной формовкой проходят через множество этапов производства перед тем, как попасть в руки заказчика.

Чтобы начать производство, необходимо сперва изготовить модель и матрицу для изделия. Модель производится часто из МДФ. А также в некоторых случаях для производства используется конструкционный пластик.

Некоторые делают модель с использованием гипса, металла или глины, но оптимально использовать первый вариант. Когда модель готова, производство переходит на следующий этап, на котором необходимо изготовить форм-матрицу. Здесь применяется специальная эпоксидная смола, куда добавляется краситель.

Данная смола называется гелькоут. Матрицы, где используется гелькоут отличаются тем, что у них отсутствует усадка, и они обладают высокой прочностью. Также при производстве матрицы используются конструкционные смолы, разделительные составы, стеклоткань и специальный набор инструментов. На матрицу наносится при помощи специального напылителя или вручную гелькоут. Но перед тем, как гелькоут нанести на матрицу его необходимо смешать с отвердителем. На этом этапе гелькоут играет роль декоративно-защитного слоя. Гелькоут делается на основе ненасыщенного полиэфира и обладает следующими свойствами:

- Прочность;

- Упругость;

- Долговечность;

- Гигроскопичность;

- Электропроводность;

- Стойкость к агрессивным средам, таким как различные кислоты, щелочи.

- Устойчивость к температурным перепадам, солнечным лучам и атмосферным осадкам.

Если вам необходимо выбрать цвет для будущего изделия, то это сделать возможно, только необходимо придерживаться стандарту RAL K7.

Следующий этап необходимо выполнить, когда слой гелькоута высохнет. Раскроенный стекломат, который в свою очередь пропитан полимерной смолой, помещается в матрицу.

На данном этапе полимерная смола служит армирующим элементом.

Состав полимерной смолы подбирается исходя из нужд заказчика, целей использования создаваемой детали.

На цвет изделия влияет состав полимерного заполнителя. Таким образом, можно менять и диапазон рабочих температур изделия. Некоторым важно, чтобы изделие не было хрупким, а было ударопрочным. В таком случае мы подбираем состав заполнителя таким образом, чтобы отвечало особым требованиям заказчика.

После стекломат необходимо распределить внутри формы. Далее необходимо прикатать специальным валиком внутренний слой стекломата. Там, где валиком пройтись нет возможности, используется кисть. Это позволяет избавиться от самых мелких пузырьков воздуха - если от них не избавиться, то это может привести к разрушению изделия и весь процесс придется повторить.

На последнем этапе формовки необходимо подождать, пока отвердеет стеклопластик и только после этого вынимать изделие из формы. Естественно, в таком первичном виде изделие имеет неровные и шероховатые края и углы, остаются технологические фланцы. Необходимо обрезать фланцы, обработать торцы и плоскости механическим способом. При необходимости можно отполировать изделие.

Применение средств механизации

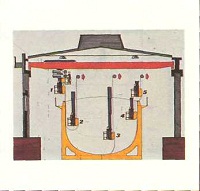

В настоящее время для реализации метода контактного формования широко применяются средства малой механизации. К ним относятся установки для приготовления и дозированной подачи связующего через гибкий шланг и телескопическую штангу к валику, посредством которого производится нанесение связующего на армирующий материал и одновременная его прикатка и уплотнение. Для выполнения этих операций используются также специальные металлические, резиновые и ворсистые валики разной длины.

Установка для приготовления и дозированной подачи связующего через

гибкий шланг и телескопическую штангу к валику

Прикатка валиком

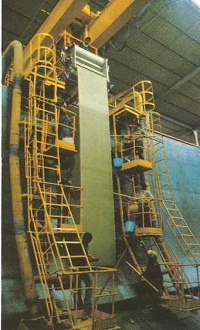

При формовании больших поверхностей широко применяются пропиточно-укладочные машины. Эти машины работают с тканями, матами, а также другими ткаными материалами рулонного типа, обеспечивают их пропитку заданным количеством связующего и укладку на плоскую или криволинейную поверхность. Они смонтированы на специальных направляющих, благодаря чему машина может перемещаться вдоль и поперек матрицы (пуансона). В отдельных случаях (дополнительная опция) машина оборудуется системой поворота, что позволяет производить укладку армирующего материала в любом заданном направлении.

Процесс изготовления корпуса судна с помощью укладочных машин (1-5-

последовательность движения машины)

Метод напыления

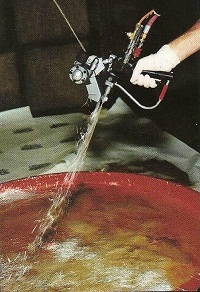

Одной из разновидностей метода контактного формования является метод напыления, в котором формование производится путем нанесения рубленого волокна (обычно стеклянного), смешанного со связующим, на поверхность матрицы или пуансона. Смешение осуществляется в установках, в которых ровинг стекловолокна проходит через режущее устройство и вдувается под давлением в струю связующего, формируемую распылительной системой. После напыления слоя материала заданной толщины может производиться его прокатка и уплотнение валиками также, как это делается при укладке тканей и матов.

Распылительный пистолет и установка для подачи связующего с ровингом

Формование крышки методом напыления

Формование корпуса лодки методом напыления

Метод напыления является одним из самых высокопроизводительных способов формования конструкций. Однако прочностные характеристики получаемого этим методом материала ниже, чем при использовании тканых армирующих материалов. Потому его применяют в достаточно большом объеме при изготовлении корпусов сравнительно небольших лодок, разного вида обтекателей, крышек люков, дверей и других изделий, т.е. в тех конструкциях, к которым не предъявляются высокие требования по эксплуатационной прочности и надежности.